- Энергетика

- Луганская ТЭС

- Змиевская ТЭС

- Старобешевская ТЭС

- Новочеркасская ТЭС

- Ковдорский ГОК

- Кишиневская "СЕТ-1"

- Побужский ферроникелевый комбинат

- Теплоэлектроцентраль г. Зренянин

- Металлургия

- Цементное производство

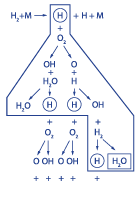

Принцип работы анакларидов

В результате пиролиза анакларида в зоне высоких температур выделяются дополнительные активные центры (атомы О, Н и радикалы ОН), вступающие в разветвленные цепные реакции горения, что вызывает рост температуры ядра факела и активирует цепную реакцию горения. При увеличении температуры факела на 10°С скорость химической реакции горения увеличивается в несколько раз. Это способствует интенсификации процесса горения в кинетической и дифузионно-кинетической областях. В результате больший процент топлива выгорает при более коротком факеле.

При сжигани топлива с анакларидом происходит увеличение скорости процесса горения, что вызывает свечение самого факела и передачу тепла излучением, которое на порядок выше конвекции.

В ТОПКЕ КОТЛА

РОСТ КПД 2-4,5% | ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ ЯДРА ФАКЕЛА +100°С | УВЕЛИЧЕНИЕ МАНЕВРЕННОСТИ БЛОКА 30 МВт |

ОАО «Востокэнерго», «Луганская ТЭС»

Топливо: уголь

Котел: ТП-100

Результаты испытаний:

Уменьшение удельного расхода условного топлива на выработку электроэнергии около 8 – 9 г. у.т./кВт*ч при номинальной паровой нагрузке и около 9 – 10 г у.т./кВт*ч при минимальной нагрузке.

Подача анакларида позволила исключить подсветку факела природным газом на минимальных (430т/ч) и предельно-минимальных (390т/ч) паропроизводительностях. Экономический эффект был достигнут за счет улучшения выжига топлива и увеличения маневренности энергоблока. Температуры острого пара и металла труб не превышали допустимых значений. Сокращение расхода электроэнергии на собственные нужды. Снижение сопротивления тракта дымовых газов и РВП в результате очистки поверхностей нагрева.

Пиковые температуры факела в топке на уровне отметки 9,0 м выросли до 1780 – 1800 оС.

Применение анакларида повышает относительную интенсивность (мощность) излучения факела.

После прекращения подачи анакларида на котёл в течение недели температура факела постепенно снижалась, содержание горючих в золе уноса и содержание СО в режимном сечении повышались. Данные параметры вернулись к значениям, которые были до подачи анакларида на котёл.

РОСТ КПД

2,3 - 4,5%

+ 100оС

температура ядра факела

УВЕЛИЧЕНИЕ МАНЕВРЕННОСТИ БЛОКА

30 МВт

РОСТ КПД 3,6-4,3% | ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ ЯДРА ФАКЕЛА +120°С | УВЕЛИЧЕНИЕ МАНЕВРЕННОСТИ БЛОКА 20 МВт |

Объект испытаний - котел ТП-100

Топливо - уголь

Результаты испытаний:

1. В опытах с применением анакларида отмечено повышение КПД брутто котла на 3,64 – 4,33% в сравнении с опытами без анакларида, что улучшает ТЭП котла.

2. В опытах с применением анакларида наблюдается повышение содержания оксидов азота на 30-150 ppm, что связано с повышением температуры факела.

3. Применение анакларида позволило полностью уйти от подсветочного топлива во всем диапазоне нагрузок, в том числе и на пониженной нагрузке энергоблока 110 МВт.

РОСТ КПД

3,6 - 4,3 %

+ 120оС ТЕМПЕРАТУРА ЯДРА ФАКЕЛА

УВЕЛИЧЕНИЕ МАНЕВРЕННОСТИ БЛОКА 20 МВт

РОСТ КПД 3,5% | ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ ЯДРА ФАКЕЛА +150°С | Содержание горючих в золе уносов снизилось на 10% |

Объект испытаний - котел ТП-100

Топливо - уголь

Результаты испытаний:

1. Уменьшение количества работающих мазутных форсунок с 5 до 2 на малой нагрузке.

2. Понижение содержания СО в дымовых газах по переднему полутопку до 50 мг/м3.

3. Повышение температуры факела в среднем на 150°С.

4. Снижение содержания горючих в золе уноса с 29% до 17-19%.

5. Уход от подсветочного топлива при нагрузках от 160 до 200 МВт.

6. Снижение подсветочного топлива при нагрузках в 140 МВт с 2т/час до 1т/час.

РОСТ КПД

3,5 %

+ 150оС

ТЕМПЕРАТУРА ЯДРА ФАКЕЛА

РОСТ КПД 2-3% | ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ ЯДРА ФАКЕЛА +100°С | Снижение подсветочного топлива 3-7 тыс. м³/час |

- При работе с анакларидом увеличилась температура ядра пылеугольного факела в среднем на +100°С (с 1650÷1750°С до 1750÷1850°С).

- При близких к номинальным электрическим нагрузкам энергоблоков достигнуто снижение расхода подсветочного топлива на 3-7 тыс.м³/час, стабилизировался режим жидкого шлакоудаления.

- Влияние на экологические показатели работы котлоагрегатов минимально – незначительное увеличение газообразных выбросов оксидов азота (NOx) вследствие увеличения температуры факела.

- Отмечен положительный эффект по снижению объёма необходимых котлоочистных работ в связи с меньшей степенью зашлаковки поверхностей нагрева.

РОСТ КПД

2 - 3 %

+ 100оС

ТЕМПЕРАТУРА ЯДРА ФАКЕЛА

СНИЖЕНИЕ ПОДСВЕТОЧНОГО ТОПЛИВА НА 3 -7 ТЫС. Мз/ЧАС

ЭКОНОМИЯ МАЗУТА 3,7%-9% | ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ ФАКЕЛА +150°С | ВЫБРОСЫ SO2 - 13.8% |

Объект испытания - котлы ТП-35-Р, ТП-35, ГМ-50/14

Топливо - мазут

Результаты испытаний:

- Экономия мазута составила от 3,7% до 9%.

- Выбросы SO2 уменьшились на 13,8%.

- Температура факела повысилась на 150° С

- Визуально подтверждено снижение нагарообразований на рабочих поверхностях котлов, что позволяет продлить межремонтный период работы котлов.

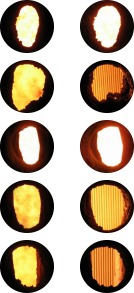

ВНУТРЕННЯЯ ПОВЕРХНОСТЬ

ТОПКИ КОТЛА

До применения После применения

анамегатора анамегатора

ЭКОНОМИЯ МАЗУТА

3,7 - 9 %

+ 150оС

ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ ФАКЕЛА

УМЕНЬШЕНИЕ ВЫБРОСОВ

SO2 НА 13,8 %

ЭКОНОМИЯ ГАЗА 2,25% | РОСТ КПД КОТЛА на 1,17% | УМЕНЬШЕНИЕ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ |

Объект испытания - котел ГМ-50.

Топливо - природный газ.

Результаты испытания:

- Повышение КПД котла - 1,17%.

- Уменьшение расхода газа - 2,25%.

- Снижение содержания NOx и CO.

- При росте тепловой нагрузки с 43,3 тонн пара/ч до 44,1 тонн пара/ч расход газа снизился с 3 836 м³/ч до 3 805 м³/ч. Что привело к экономии только за 5 суток испытаний 5 530 м³ природного газа.

ЭКОНОМИЯ ГАЗА

2,25 %

РОСТ КПД

1,17 %

СНИЖЕНИЕ УДЕЛЬНОГО РАСХОДА ПРИРОДНОГО ГАЗА до 4,4% | ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ ФАКЕЛА в среднем на 98°С |

Объект испытаний - трубчатая вращающаяся печь

Топливо - природный газ

Результаты испытаний:

- Снижение удельного расхода природного газа на обжиг 1 тонны сухой руды на ТВП-1 на 4,4%, ТВП-2 - 3,49%; ТВП-4 - 3,5%.

- Повышение температуры факела ТВП-1 - на 111°С и ТВП-4 - на 85°С.

СНИЖЕНИЕ УДЕЛЬНОГО РАСХОДА ГАЗА

ДО 4,4 %

+ 98оС

В СРЕДНЕМ ТЕМПЕРАТУРА ФАКЕЛА

ПОВЫШЕНИЕ КПД КОТЛА на 8% | УМЕНЬШЕНИЕ ТЕМПЕРАТУРЫ НАГРЕВА МАЗУТА на 29°С | УМЕНЬШЕНИЕ ЗАГРЯЗНЕНИЯ ГОРЕЛОК КОТЛА |

Топливо - мазут

Результаты испытаний:

- Повышение КПД котла с 88% до 96%.

- Снижение температуры нагрева мазута с 90°С до 61°С.

- Применение анамегированого мазута привело к уменьшению загрязнения горелок котла, вследствие чего увеличилось время между чистками горелок. До применения анакларида горелки чистили каждые 8 часов, с анамегированным мазутом время работы горелки увеличилось до 72 часов без ухудшения процессов горения.

ПОВЫШЕНИЕ КПД НА

8 %

ПОНИЖЕНИЕ ТЕМПЕРАТУРЫ НАГРЕВА МАЗУТА

НА 29оС

мы с удовольствием ответим на них.